AufschlagBeachvolleyballhalle in Greimbauweise in Berlin

Für sportliche Spitzenleistungen erbaut, ist die Ende vergangenen Jahres auf dem Gelände des Sportforums Hohenschönhausen in Berlin nach Plänen von Prof. Walter A. Noebel fertig gestellte Beachvolleyballhalle auch aus handwerklicher und bautechnischer Sicht rekordverdächtig: Die komplett in der Werkstatt in Lohne vorgefertigten 9 m hohen Holztafelwände stehen mit integriertem Tragwerk auf einem 5 m hohen „Mauersockel“ aus Stahlbeton. Zwei 3 m hohe Greimbinder unterteilen die Halle in drei Spielfelder und sammeln die Dachlasten aus den neun 1 m hohen Bindern des Sekundärtragwerks. Das gibt Gold für die Mitarbeiter der Zimmerei Sieveke.

Das im Berliner Bezirk Lichtenberg gelegene Sportforum Hohenschönhausen ist mit seinem 55 Hektar großen Gelände nach dem Olympiapark Berlins zweitgrößter Sportkomplex. 1954 gegründet, ist das Areal mit seinen für Sport und Training errichteten Bauten und Freiflächen heute Heimat für 30 Sportvereine und noch dazu der größte deutsche Olympiastützpunkt.

Für die vergleichsweise neue Sportart Beachvolleyball – die andererseits aber schon seit Barcelona, also seit 1992 zu den olympischen Disziplinen zählt – gab es auf dem Gelände des Sportforums allerdings nur eine Freianlage. Da man hierzulande nun einmal nicht mit den klimatischen Bedingungen wie in Florida oder Australien rechnen darf, ein ganzjähriges Training den spielerischen Erfolg jedoch entscheidend verbessert, wurde Ende vergangenen Jahres in unmittelbarer Nachbarschaft zu der vor zwei Jahren sanierten Schwimmhalle eine Beachvolleyballhalle nach Plänen des Berliner Architekten Prof. Walter A. Noebel eingeweiht. Dieser entwarf für das Sportforum eine schlichte Beachvolleyballhalle aus Holz und Sichtbeton mit einer Länge von 55 m und einer Breite von 27,50 m sowie einem 10 m breiten angegliederten Nebentrakt. Mit 14 m Höhe entspricht sie den Anforderungen des internationalen Beachvolleyballs: Diese fordern eine lichte Mindesthallenhöhe von 12,50 m. Die Halle wird von zwei 3 m hohen Hauptbindern unter der Decke in drei Spielfelder unterteilt. Da die Binder 30 cm dick sind, entstehen zwei 27 m lange Spielfeldgrenzen mit einer Ausdehnung von jeweils 30 cm. Ein Umkleide- und Servicetrakt schließt sich – durch Kalksandsteinwände abgetrennt von den Spielfeldern – an diese an. Die Bauleitung übernahm das Berliner Büro Schasler Architekten. Da es sich beim überwiegenden Teil der Halle um eine Holzkonstruktion handelt und die Mitarbeiter vom Büro Schasler bereits beim Bau der neuen Kreisverwaltung von Barnim in Eberswalde (siehe BAUHANDWERK 9/2007, S. 14 – 21) mit der Zimmerei Sieveke erfolgreich zusammen gearbeitet hatten, lag es für die Architekten nahe, die Zimmerleute aus Lohne im Zuge der Ausschreibung anhand der Pläne schon mal um eine Kosteneinschätzung zu bitten.

Optimierung der

Ausführungsplanung

Um die Kosten niedrig zu halten, galt es für Dipl.-Ing. Detlef Logemann von der Zimmerei Sieveke vor allem die Ausführungsplanung an einigen Punkten konstruktiv zu optimieren. Dies hatte auch erhebliche Auswirkungen auf die Bauablaufplanung, die sich im Zuge der konstruktiven Verbesserungen ebenfalls optimieren ließ.

Tragwerk und Außen-

wand in einem

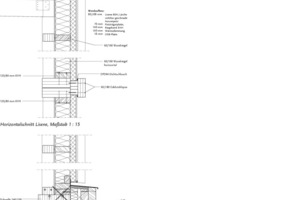

So sah die ursprüngliche Ausführungsplanung des Architekturbüros Walter A. Noebel vor, dass zwei 3 m hohe Brettschichtholzbinder (jeweils 30 cm breit und 27,50 m lang) das Haupttragwerk bilden sollten. Als Sekundärtragwerk hatten die Architekten ebenfalls Brettschichtholzbinder vorgesehen. Diese sollten allerdings nur 1 m hoch werden. Die Ausführungsplanung sah zudem vor, dass die Außenstützen komplett auf der Stahlbetonwand mit davor gehängten Holztafelwänden stehen sollten. „Davon haben wir abgeraten“, erinnert sich Detlef Logemann, „und eine Außenwandkonstruktion vorgeschlagen, in die die Stützen hineingezogen werden, so dass wir diese direkt in die Holztafelelemente integrieren konnten.“ Daraus würde sich für den Bauablauf eine deutliche Vereinfachung ergeben, so Logemann, denn sonst hätte man erst das Tragwerk für die Außenwände aus Stützen und Rähm aufstellen müssen und dann erst in einem weiteren Arbeitsschritt die Holztafelelemente davor aufstellen können. „Mit dieser Lösung haben wir zwei Montageschritte in einem vereint“, erklärt Logemann.

Fachwerkbinder statt

Brettschichtholzbinder

Zudem waren den Zimmerleuten aus Lohne die 3 m hohen und 27,50 m langen Brettschichtholzbinder suspekt. Ganz zu Recht, denn ein solcher Binder hat ein relativ hohes Schwind- und Quellverhalten, was später zu Rissbildungen führen kann. Logemann schlug stattdessen einen 3 m hohen Fachwerkbinder in Greimbauweise vor. Dieser Vorschlag sollte ihm im Nachhinein in vielerlei Hinsicht Recht geben, denn ein Brettschichtholzbinder hätte sich mit den aus der Nutzung als Beachvolleyballhalle ergebenden klimatischen Bedingungen sicher schwer getan: Der Sand in der Halle muss wegen der Staubentwicklung beim Spiel nämlich gewässert werden. Dies führt zu erheblichen Feuchteschwankungen in der Hallenluft, was bei einem Holzleimbinder wiederum Schwind- und Quellprobleme und schließlich Rissbildung am Binder zur Folge gehabt hätte. „Letztendlich waren aber die Kosten entscheidend“, so Detlef Logemann. „Wir konnten die beiden großen Fachwerkbinder in Greimbauweise kostengünstiger als die Brettschichtholzbinder herstellen. Das Sekundärtragwerk in Greimbauweise war immerhin noch kostenneutral.“

OSB statt Stahl

Eine weitere Überlegung zur Angebotsabgabe der Zimmerei betraf das Dachtragwerk. Der Statiker hatte hier ursprünglich einen ziemlich großen Dachverband aus Stahl vorgesehen. „Den haben wir komplett rausgeschmissen und gegen eine Scheibe aus 22 mm dicken OSB-Platten ersetzt. Aus diesen Überlegungen heraus haben wir den Zuschlag bekommen“, kommentiert Detlef Logemann das Angebot der Zimmerei.

Die Besonderheit der Dachscheibe besteht allerdings darin, dass sie von insgesamt 24 Oberlichtern durchbrochen wird, die vor allem der natürlichen Belichtung der Beachvolleyballhalle dienen. „Das lässt die DIN so ohne weiteres nicht zu“, sagt Logemann, „zumindest nicht ohne großen rechnerischen Nachweis.“ Wenn man jedoch die Umlenkkräfte um die Öffnungen herum berechnet – was zugegebenermaßen gar nicht so einfach ist – ist eine Scheibenausbildung der Dachebene aus statischer Sicht auch mit 24 Öffnungen möglich. „Das haben wir nicht selbst gerechnet, sondern das Büro KGS von Prof. Dr. Kessel aus Hildesheim damit beauftragt“, so Detlef Logemann.

Vorfertigung

in der Werkstatt

Während die Rohbauer der Firma MBU Märkische Bauunion in Berlin schon damit beschäftigt waren, die Fundamente und den 5 m hohen „Mauersockel“ aus Stahlbeton unter Anleitung eines erfahrenen Poliers zu schalen, fertigten die Zimmerleute in der Werkstatt in Lohne alle Holzbauteile inklusive der Holztafelelemente für die Außenwände vor.

Tragwerk und Außen-

wand in einem

Die 3 m breiten und ganze 9 m hohen Holztafelelemente bestehen wie gewöhnlich aus einem Rahmen aus KV-Holz, auf den die Zimmerleute auf einer Seite OSB-Platten nagelten. Das ist soweit nichts Neues. Der Clou der Integration des Tragwerks in die Außenwandkonstruktion besteht bei der Vorfertigung darin, dass die Zimmerleute im nächsten Schritt schon die in zwei Hälften je Element geteilten Brettschichtholzstützen an die 9 m langen Längsseiten der Holztafelelemente schraubten. So ergibt sich je Stütze ein Querschnitt von 10 x 30 cm. Danach packten die Zimmerleute in die Holztafelfächer Mineralwolle der WLG 035. Als Abschluss befestigten sie auf dem Rahmen Putzträgerplatten (Blueclad Therm) mit Breitrippenklammern.

Vorfertigung inklusive

Putz und Farbe

Im nächsten Arbeitsschritt erhielten die Putzträgerplatten in der Werkstatt einen Anstrich mit Tiefengrund. Darauf trugen die Handwerker einen bereits blau eingefärbten mineralischen Außenputz mit Gewebearmierung auf. Und auch den blauen Egalisierungsanstrich erledigte der Maler der Zimmerei Sieveke bereits in der Werkstatt. „Selbst die Fallrohre für die Dachentwässerung haben wir in der Werkstatt schon in die Holztafelelemente eingebaut“, sagt Detlef Logemann. So konnten die in Lohne fix und fertig vorproduzierten Holztafelelemente dank einer perfekten Bauablaufplanung per Lkw vorsortiert auf die Baustelle nach Berlin transportiert werden.

Abgleich der Soll-Ist-Werte

„Das parallele Rohbauen in Berlin und Vorfertigen in Lohne hat natürlich zur Folge, dass man sich an das vorgegebene Achsraster halten muss“, erzählt Detlef Logemann. Da Rohbauer selbst dann, wenn sie so gut wie die Mitarbeiter der MBU Märkischen Bauunion aus Potsdam sind, in Zentimetern denken müssen, Zimmerleute jedoch in Millimetern, sollte man an dieser Gewerkeschnittstelle einen Abgleich der Soll-Ist-Werte vornehmen. In Berlin sah dies folgendermaßen aus: Ein Vermessungsbüro maß den Betonrohbau nach Fertigstellung auf. Die daraus ermittelten Ist-Werte wurden mit den Soll-Werten der Werkplanung verglichen. Die Rohbauer hatten gute Arbeit geleistet, denn die maximale Abweichung zwischen der Planung und Ausführung ihrer Arbeiten betrug nur etwa 1 cm. Aber eine Abweichung ist eine Abweichung – egal wie klein sie auch immer sein mag. Daher wurden die Abweichungen vermittelt und die Achsmaße darauf angepasst – eine Voraussetzung für die millimetergenaue Vorfertigung der Holztafelwände. Bei der Montage sollte schließlich alles ganz genau passen. Mit den vermittelten Achsmaßen konnten die Zimmerleute die Schwellen zur Montage der Holztafelwände millimetergenau vom Hubsteiger aus auf dem 5 m hohen Mauersockel aus Stahlbeton ausrichten. Auch die genaue Position der vier Brettschichtholzstützen zur Aufnahme der Lasten aus den beiden Greimbindern des Haupttragwerks auf die 30 x 30 cm großen Pfeilervorlagen der Stahlbetonwände musste auf diese Weise ausgemittelt werden.

Montage der

Holzkonstruktion

Auf die Schwellen stellten die Zimmerleute die in Lohne vorgefertigten Holztafelwände mit dem Mobilkran auf. Laut Montagestatik der Zimmerei mussten die Holztafelwände dabei wegen der zu erwartenden Windlasten auf den 9 m hohen Elemente mit Streben von innen abgestützt werden. Zunächst stellten die Zimmerleute auf diese Weise auf das erste Drittel der Stahlbetonwände die Holztafelwände U-förmig auf. Das U wurde mit dem Aufstellen von zwei einander gegenüberliegender Brettschichtholzstützen auf die Pfeilervorlagen der Stahlbetonwände abgeschlossen. Auf die beiden Stützen wurde dann der erste 27,50 m lange Greimbinder des Hauptragwerks mit Hilfe von zwei Mobilkränen aufgelegt. Um seine Lage zu sichern, ist der Binder mit dem Stützenkopf über Greimbleche verbunden. Zwischen Hauptbinder und Stirnseite legten die Zimmerleute das Sekundärtragwerk aus neun 1 m hohen Querbindern auf, die ebenfalls in Greimbauweise in der Werkstatt der Zimmerei Sieveke vorgefertigt wurden. Auf die Querbinder schraubten die Zimmerleute die Pfettenlage aus KVH-Balken (6 x 20 cm) und nagelten darauf schließlich die OSB-Platten mit freien Querstößen als statisch wirksame Scheibe. Das bedeutete für die Zimmerleute, dass die Längsseiten der OSB-Platten zwar durch die Pfetten als untergelegte Konstruktionshölzer statisch miteinander in der Kraftübertragung verbunden sind, die Querstöße jedoch nicht. „Eigentlich müsste auch hier ein Konstruktionsholz als Verbindung darunter liegen“, kommentiert Detlef Logemann. „Wir haben die Querstöße der Platten jedoch mit Jumbo-Wellennägeln miteinander verbunden.“

Im Anschluss daran verlegten die Zimmerleute sofort eine Bitumenbahn als Dampfsperre auf den OSB-Platten, damit das Dach so lange witterungssicher war, bis die Dachdecker mit der Verlegung der Gefälledämmung aus Polystyrol beginnen konnten. Den Dachabschluss bildet ein Foliendach in geklebter Form.

In dieser Weise verfuhren die Handwerker auch mit dem zweiten Drittel der Halle bis zur nächsten Hauptbinderachse. Mit dem letzten verbliebenen Drittel schlossen sie die Halle ab. Den Abschluss ihrer Arbeiten bildete die Montage der ebenfalls vorgefertigten Dachränder sowie der Einbau der Oberlichter, die auch zur Belüftung, als RWA-Klappe und als Dachausstieg dienen.

Fazit

„Die Baustelle hat von den Arbeitsabläufen und vom Ergebnis einfach gut geklappt“, resümiert Detlef Logemann die Arbeiten an der Beachvolleyballhalle in Berlin. Dies liegt vor allem an der guten Bauablaufplanung. So konnten die Zimmerleute den Bauablauf auch mit den anderen Gewerken professionell durchführen, da dieser schon in der Planung genau festgelegt war. Denn: „Für solche Bauprozesse ist es wichtig, schon vorab den Montageplan festzulegen, weil dies für alle Beteiligten einen klar nachvollziehbaren Ablauf aller Konsequenzen darstellt“, weiß Detlef Logemann aus Erfahrung zu berichten.