Größtes Stuccolustro-Ei der Welt

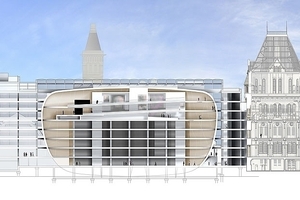

Acht Geschosse hoch ist es und ganz und gar mit Stuccolustro überzogen: Das Beton-Ei, das die Architekten vom Büro C.F. Møller in den Glaskasten der Mitte September in London eröffneten Erweiterung des Darwin Centre legten.

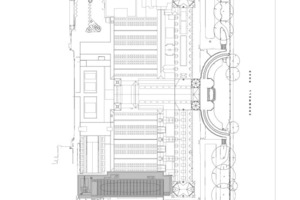

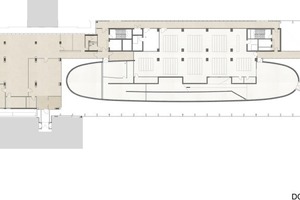

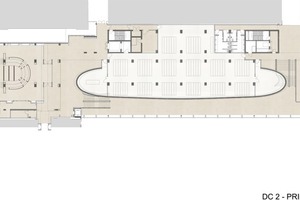

Bei dem vom dänischen Architekturbüro C.F. Møller entworfenen Erweiterungsbau des Darwin Centre in London handelt es sich um das neue Archiv des 1881 von Alfred Waterhouse erbauten Museums für Naturgeschichte. Der am 14. September diesen Jahres eröffnete Anbau vereint drei wesentliche Funktionen: die Archivierung der rund 17 Millionen Insekten und 3 Millionen Pflanzenproben – verteilt auf 3,3 km Vitrinenlänge, Forschungslabore für Wissenschaftler und öffentliche Flächen für die täglich bis zu 2500 Museumsbesucher. Diese drei Aspekte waren für die dänischen Architekten wegweisend bei der Suche nach einer geeigneten architektonischen Form.

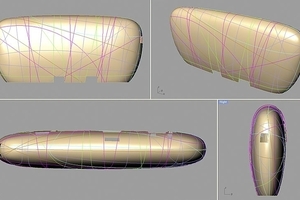

Herausgekommen ist ein riesiges Ei, das von einer 30 m hohen gläsernen Halle umschlossen wird: 60 m lang, 28 m hoch und 12 m breit, unterteilt in acht Geschosse. Es ist als statisch wirksamer dreidimensionaler Betonkörper die zurzeit größte gebogene Spritzbetonkonstruktion Europas. Seine Form und die Wahl der Konstruktion sowie das auffällige Netz der Dehnungsfugen entwarfen die Architekten in enger Zusammenarbeit mit den Ingenieuren des Büros Arup.

Beton als thermischer Speicher

Neben ihrer statischen Funktion dient die Außenhaut aus Beton auch als thermischer Speicher, so dass Temperatur und die Luftfeuchtigkeit im Inneren des Baukörpers konstant bei 17° C und 45 Prozent relativer Luftfeuchte liegen. Nach außen isoliert, ist der Beton innen freiliegend als thermisch wirksame Masse aktiv, so dass auch bei einem Versagen des Lüftungssystems die klimatische Stabilität im Baukörper aufrechterhalten bleibt.

Die 30 cm dicke Schale des Beton-Eis führten die Rohbauer als monolithische Verbundkonstruktion aus Spritzbeton auf einem Metallgewebe aus. Zunächst wurden jedoch die Flachdecken in konventioneller Bauweise auf Betonstützen errichtet. Nach ihrer Fertigstellung konnte die Bewehrung der gebogenen Außenhaut zwischen den Decken entsprechend der als 3D-Modell entwickelten Form gespannt werden. In einem genau festgelegten Raster „spritzten“ die Rohbauer den Beton mit Kanonen auf die orthogonal strukturierte Bewehrung, wobei ein Metallnetz hinter der Bewehrung dem Beton den notwendigen Halt gab. Unmittelbar nach dem Aufbringen des Betons musste dieser mit Brettern geglättet werden. Da die Krümmung der Kokonoberfläche teilweise fast flach, in anderen Bereichen jedoch sehr stark und zum Teil in zwei Dimensionen gebogen ist, erforderte die Ausführung von den Rohbauern hohes handwerkliches und körperliches Geschick, zumal die computergesteuerte Kontrolle mit Laser auch kleinste Toleranzabweichungen sichtbar machte. Zufrieden mit dem Ergebnis zeigte sich schließlich die projektverantwortliche Architektin Anna Maria Indrio: „Obwohl keine Schalung für die gebogenen Oberflächen des Kokons verwendet wurde, ist es erstaunlich, wie präzise das Ergebnis geworden ist.“ Die provisorischen Betonstützen im Innenraum konnten nach Fertigstellung der Außenschale wieder entfernt werden, so dass die Geschossflächen frei von statischen Konstruktionen sind.

Spezialwerkzeug zum Schneiden von Dehnungsfugen

Zur Temperaturregulierung wurde auf die Außenseite der Betonkonstruktion eine 5 cm dicke Wärmedämmung und eine erste Putzschicht aufgebracht. Mit einem eigens entwickelten Spezialwerkzeug schnitten die Handwerker anschließend nach dem zuvor festgelegten Muster Dehnungsfugen in beide Schichten, welche die Bewegungen des Betons aufnehmen. In die Dehnungsfugen wurden anschließend Aluminiumprofile als Putzschienen eingelegt, so dass das Fugenraster auch im Oberputz deutlich sichtbar ist und das Beton-Ei wie ein Netz aus Seidenfäden überzieht. Diese äußere Putzschicht mit ihrer matt schimmernden Oberfläche wurde schließlich Feld für Feld von Hand in Stuccolustromanier aufgetragen. Wer weiß, wie kleinteilig eine solche Arbeit ist, kann den Aufwand ermessen, den es bedurfte, um die gesamte Oberfläche des Baukörpers mit Stuccolustro zu beschichten. Letztendlich benötigten 280 Handwerker eine Bauzeit von insgesamt 25 Monaten bis zur endgültigen Fertigstellung.