Holzbrückenbau im „Venedig von Holland“

Brücken Sneek I + II aus Brettschichtholz gebautHolzbrücken sind die ältesten Brücken der Welt und dabei, eine Renaissance zu erleben. In Holland wurden innerhalb kurzer Zeit zwei Brücken (Sneek I + II) aus Brettschichtholz gebaut. Die Exponiertheit der Tragkonstruktion ohne konstruktiven Witterungsschutz machte den Einsatz besonderer Materialien notwendig.

Die 33000 Einwohner-Stadt Sneek in der wasserreichen Provinz Friesland in den Niederlanden war bislang bekannt für das im 17. Jahrhundert errichtete Wassertor, das als steinerne Brücke mit zwei Türmen einen Teil der alten Stadtmauer gebildet hat und einen Kanal überspannt.

Nun bringt es die alte Brücke auf fast 400 Jahre – allerdings ohne dem Schwerlastverkehr ausgesetzt gewesen zu sein. Ganz andere Anforderungen hatten hingegen die Planer zweier neuer Brücken im Süden der Stadt, die über die Autobahn 7 führen und wegen der Stadtumfahrung gebaut werden mussten. Die neu gestalteten Bauwerke sollten in ein Gebiet eingebunden werden, das – wegen seines komplexen Kanalnetzes – auch als „Venedig von Holland“ bezeichnet wird. Die Brücken unterlagen nicht nur strengen Umweltbedingungen, sondern sollten auch die von den Niederlanden geforderte Lebensdauer für schwer belastete Straßenbrücken von 80 Jahren erfüllen.

Ökologischer Baustoff Holz im Brückenbau

Auch wegen der Vorgaben („im Einklang mit der Natur“) entschieden sich die Planer für den Werkstoff Holz, der schon seit Jahrhunderten beim Bau von Brücken eingesetzt wird. Der natürliche Werkstoff Holz hat den entscheidenden Vorteil, nachwachsend zu sein und im Vergleich zu anderen Werkstoffen in seiner gesamten Lebensdauer CO2-neutral – dazu kommt seine Haltbarkeit, die durch ein sogenanntes Acetylierungsverfahren noch verlängert werden kann.

Als Ausgangsstoff für den Holzabbund und quasi als Rohstoffbasis wurde von der Firma Schaffitzel Holzindustrie (Schwäbisch Hall) die Neuseeländische Kiefer verwendet, die zuvor dem sogenannten Acetylierungsverfahren unterzogen wurde. Bei dem Verfahren wird die Struktur des Holzes chemisch so verändert, dass der Eintritt von Wasser blockiert wird. Das Holz wird vom niederländischen Unternehmen Titan Wood B.V. hergestellt und unter dem Namen „Accoya“ gehandelt. Da nach der „Behandlung“ kein Wasser mehr eindringt, bescheinigt der Hersteller dem Holz die Resistenz gegen Feuchtigkeit, Insekten- und Pilzbefall.

Die Brücken mit den Namen Sneek I und II stehen rund einen Kilometer auseinander. Bei beiden Brücken ging ein aufwändiger Bearbeitungsprozess voraus, der rund ein halbes Jahr in Anspruch nahm. Nach dem Abbund bei Schaffitzel wurden die Einzelteile ins niederländische Sneek gebracht und auf einem dafür eigens hergestellten Montageplatz zusammengefügt.

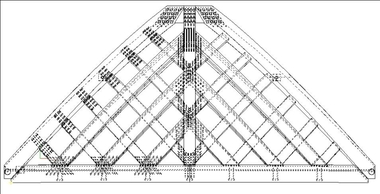

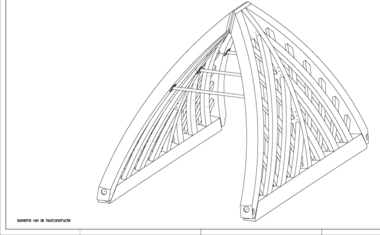

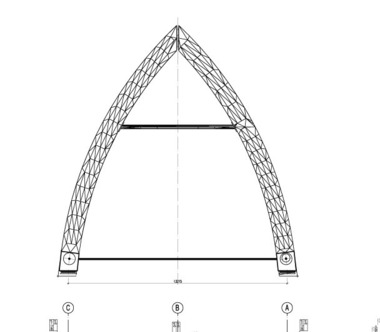

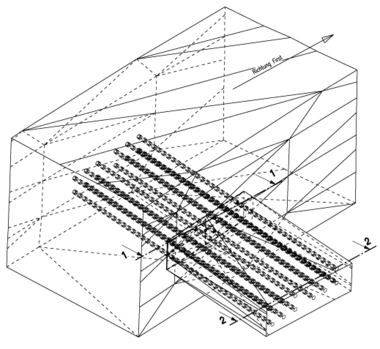

Das Tragwerk von Sneek I besteht aus zwei Holzfachwerk-Halbschalen, die die Längsrichtung der Brücke abbilden. Zwischen den mächtigen Untergurten (die Breite beträgt 108, die Höhe 150 cm) ist das Stahltragwerk über neun Querträger eingehängt. Als Verbindungselemente für den Brückenbau verwendeten die Konstrukteure eingeklebte Gewindestangen mit Durchmessern von bis zu 48 mm. An den Firstpunkten der Halbschalen sind die beiden Längselemente miteinander verbunden.

Der kleine Bruder Sneek II – eine reine Holzkonstruktion

Sneek II ist gestalterisch fast identisch mit Sneek I, konstruktiv aber verschieden. Die Länge (von Auflager zu Auflager 31,6 Meter) und die Höhe der Brücke (15 Meter) blieb gleich, allerdings ist sie mit 8,8 Meter deutlich schmaler. Der Hauptunterschied besteht darin, dass bei Sneek II die Unterkonstruktion der Fahrbahn, wie die übrige Konstruktion auch, aus Holz gefertigt ist. Deshalb musste bei der gleichen Materialität auch nicht auf unterschiedliches Ausdehnungsverhalten geachtet werden. „Zudem war für uns als Holzbrückenbauer der Beweis wichtig, dass eine reine Holzkonstruktion gleichwertig ist“, sagt Konstrukteur Frank Miebach, der zusammen mit Manfred Bauer von der Firma Schaffitzel für die Projektsteuerung verantwortlich war. Bei Sneek II können die Konstrukteure nun auch wirklich von einer reinen Holzbrücke sprechen. Auf die Holzkonstruktion wurde Furnierschichtholz aufgebracht, danach eine zweilagige Abdichtung und schließlich Gussasphalt.

Die Holzbrücke Sneek II war mit rund 3,3 Mio. Euro auch deutlich günstiger als Sneek I mit rund 4,2 Mio. Euro. Eine Gewichtsersparnis brachte zum einen die geringere Fahrbahnbreite und zudem die Holzkonstruktion der Fahrbahn. Sneek I bringt gut 400 Tonnen auf die Waage, Sneek II begnügt sich mit 300 Tonnen.

Aufwändiger Abbund

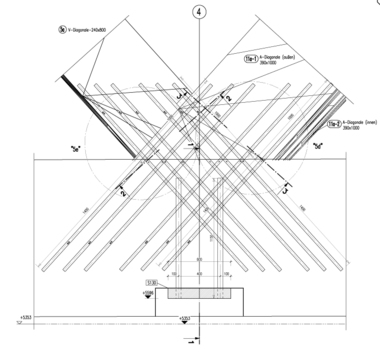

Sowohl Sneek I als auch Sneek II haben gewaltige Ausmaße, deshalb war sowohl der Abbund als auch das Zusammensetzen der Teile auf dem Montageplatz eine logistische Herausforderung. Als geeigneter Leim für die Verleimung des „Accoya“-Brettschichtholzes kam der Phenol-Resorcinharzleim „Aerodux“ zum Einsatz, der sich besonders für wasserfeste Verleimungen eignet und eine sehr dunkle Leimfuge hat. Die zweiachsige Biegung der Brettschichtholz-Binder gelang in zwei Stufen. Zunächst wurde die erste Biegung der „Accoya“-Leisten entlang genauer Vorgaben in der Abbundhalle auf dem Pressbett vorgenommen. Danach wurden die dünnen gebogenen Scheiben in einem zweiten Arbeitsgang gegeneinander verdrillt. Die Mitte der Binder lag dafür auf den Böcken genau horizontal auf. Von der Mitte ausgehend – links und rechts davon – wurde mit justierbaren Böcken und gegenläufigen Keilen gearbeitet um die Biegung zu erreichen und die Binder im Leimbett zu verkleben.

Die Holzteile wurden nach dem Verleimen zunächst gefräst, geschliffen und die Kanten mit einer Rundung versehen. Abgelängt wurden die Brettschichtholz-Binder mit Motorsägen (Schwertlängen zum Teil über 2 Meter) und danach für den weiteren Abbund genau aneinander auf dem gewölbten Montagetisch in der Produktionshalle angelegt. Das Vorbohren der über 1200 Bohrlöcher bei der Brücke Sneek I (Sneek II unwesentlich weniger) erfolgte bei Schaffitzel und war für die Verbindung der Bauteile mit Gewindestangen notwendig. Zuletzt folgte ein Grundierungsanstrich „Aidol“-Imprägniergrund „GN“ farblos und zwei Anstriche mit der „Aidol-HK“-Lasur, Farbton Pinie. Der Anstrich ist vornehmlich wegen der Optik (als Bläueschutz) notwendig, ein vor der Witterung schützender Anstrich ist bei dem verwendeten „Accoya“-Holz nicht nötig.

Weitere Arbeiten am Montageplatz in Holland

Nach der Demontage bei Schaffitzel ging es für die Leimbinder auf dem Tieflader in Richtung Holland Auf dem Montageplatz nahe der eigentlichen Bestimmung der Brücken wurden die Einzelteile wiederum aufgebaut und nacheinander zusammengesetzt. Die Form des Brückenfachwerks wird durch die Unterzüge und die Druckbögen, die von den Auflagern bis zum First verlaufen, vorbestimmt. Wichtig ist auch der sogenannte Königsstil, der vom Untergurt bis zum First verläuft. Das Fachwerk im Innern der Halbschalen ergibt sich aus diesen zwei symmetrischen Dreiecken und den darin verlaufenden einfach und doppelt geführten Streben.

Die aufwändigste Arbeit war das Einkleben der Gewindestangen in die vorgegebenen Bohrlöcher. Um die erforderlichen Belastungswerte zu erreichen, mussten die Monteure die exakte Temperatur und Luftfeuchtigkeit einhalten. Dafür wurde über die gesamte Länge der Brückenteile ein Zelt gespannt. Verwendet wurde ein Zweikomponentenkleber, der alle Anforderungen an die DIN 1052:2008-12 erfüllt. Der Klebstoff ist temperaturbeständig bis 60° C. Damit eine blasenfreie Verklebung erfolgen konnte, musste die Klebstoffmenge genau bemessen werden. Entlüftungslöcher sorgten für die gleichmäßige Verteilung des Klebers. Die Verklebung in rund 4 mm größere Bohrlöcher sorgt für einen Abstand zwischen Holz und Stahl. Das ist nötig, weil bei dem Acetylierungsprozess Essigsäure ausfällt, die zum Teil im Holz verbleibt. Da diese Säure verstärkt Korrosion bei Metall hervorruft musste ein direkter Kontakt zu den Gewindestangen vermieden werden. Metallteile, die das Holz direkt berühren sind aus Edelstahl oder feuerverzinkt mit weiterem Schutzanstrich ausgeführt.

Die Montage vor Ort in Holland dauerte bei beiden Brücken rund drei Monate. „Da wir die Abläufe kannten, lief das bei der Montage von Sneek II schon entspannter ab“, erinnert sich Frank Miebach. Nach der sogenannten „Hochzeit“, also der Verbindung beider Holzschalen am First, wurde die Brücke über fahrbare Ebenen, sogenannte SPMT (Self-Propelled Modular Transporter) einige hundert Meter zum vorgesehenen Standort gebracht. Die dortige Montage – bei der die A7 jeweils gesperrt werden musste – geschah nachts unter Anwesenheit hunderter Schaulustiger.

Stolze Holzbrückenbauer werben für den Holzbrückenbau

„Wir sind Stolz auf die beiden Brücken“, resümiert Frank Miebach, der eine gewisse Renaissance im Holzbrückenbau feststellt. „Holz ist schließlich der nachhaltige Werkstoff schlechthin“, sagt Miebach. Trotzdem weht den Holzbrücken-Konstrukteuren manchmal ein sehr starker Wind entgegen, auch aus Entscheidergremien. „Die starke Beton- und Stahlbaulobby schießt auch schon mal gegen den Holzbrückenbau mit unwahren und platten Argumenten, zum Beispiel Holz würde brennen und faulen“, ärgert sich der Ingenieur. Aufklärung über die hervorragenden Eigenschaften von Holz als Werkstoff und den technischen Möglichkeiten im Holzbau (zum Beispiel die Verlängerung der Haltbarkeit) tut also Not – damit solche Bauwerke aus dem natürlichen Rohstoff Holz sich in der Baulandschaft weiter etablieren.

Die Brücken Sneek I und Sneek II sind nahezu baugleich

Das Verkleben der Gewindestangen war eine der aufwändigsten Arbeiten

Holzbrückenbau im Diskurs

Mit dem ökologischen Werkstoff BS-Holz wollen Dipl.-Ing. (FH) Jürgen Schaffitzel (Geschäftsführer der Schaffitzel Holzindustrie) und Dipl.-Ing. (FH) Frank Miebach (Inhaber des Ingenieurbüro Miebach) neue Akzente im Holzbrückenbau setzen.

Ihre neue Unternehmung Schaffitzel + Miebach (www.schaffitzel-miebach.com) widmet sich ausschließlich dem Holzbrückenbau. Im November 2009 gründeten sie zusammen mit anderen Planungsbüros und Betrieben die „Qualitätsgemeinschaft Holzbrückenbau e.V. (www.holzbrueckenbau.com). Mit dem Zusammenschluss soll der Holzbrückenbau gefördert und weiterentwickelt werden.

Acetylierungsverfahren bei Kierfernholz

Bei der Acetylierung des Holzes werden die Hydroxylgruppen im Holz durch Essigsäureanhydrid in Acetylgruppen überführt. Die dabei anfallende Essigsäure wird zum größten Teil ausgewaschen. Bei dem Prozess werden die Öffnungen im Holz für Feuchtigkeit verschlossen und somit das Eindringen von Wasser blockiert oder zumindest erheblich reduziert.

Das Verfahren macht das Holz für die meisten Mikroorganismen und Insekten unverdaulich und schützt es so vor Fäulnis, ohne dabei – wie viele herkömmliche Verfahren – toxische Substanzen einzusetzen. Acetylierung verringert darüber hinaus das Aufquellen und Schrumpfen des Holzes, sorgt für höhere Bruchsicherheit und senkt nach Anstrich den Pflegeaufwand erheblich.

Das Verfahren wurde durch die TU Delft und das Holzforschungsinstitut in Wageningen (beide NL) entwickelt und zur Marktreife gebracht. Der Hersteller Titan Wood B.V. vertreibt es unter dem Namen „Accoya“.

Bautafel

Bauherr Gemeinde Sneek/ Provinz Fryslan

Baujahr 2008 (Sneek I), 2010 (Sneek II)

Architekt Achterbosch Architectuur, Leeuwarden + onix Architekten

Projektsteuerung / Ausführung Miebach+Schaffitzel

Konstruktion Blockverleimtes Brettschichtholz aus acetyliertem Holz (Accoya), Fa. Titan Wood B.V.

Zweikomponenten-Klebstoff / Gewindestangen WEVO EP 32 S mit dem Härter B 22 TS, Fa. Lübbert

Anstrich „Aidol GN“ (Grundierung), „Aidol-HK-Lasur“, Farbton Pinie, Fa. Remmers