Nachhaltiges Bauen mit EPS-Dämmstoffen

08.02.2022In einer Welt, die viele zunehmend als unsicheren Lebensraum betrachten, wächst das Bedürfnis nach einem Ort, der seinen Bewohnern Schutz und Sicherheit bietet. Der gesteigerte Wunsch nach Hauseigentum kollidiert jedoch mit den verschärften Maßnahmen zum Aufhalten des Klimawandels. Erst im November 2020 trat das Gebäudeenergiegesetz, kurz GEG, in Kraft. Das Gesetz zielt unter anderem darauf ab, die Auswirkungen des Neubau-Energiebedarfs zum Heizen und zur Warmwasserbereitung auf die Umwelt zu begrenzen. „Aus gutem Grund: Denn circa 19 Millionen Eigentumshäuser in Deutschland tragen Verantwortung für circa 30 Prozent der CO2-Emissionen in der Bundesrepublik“, heißt es in einer Pressemitteilung des Baustoffproduzenten Izodom Deutschland GmbH.

Die Herstellung von EPS

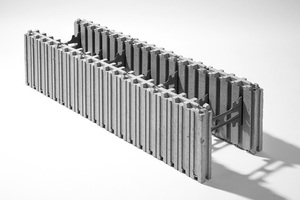

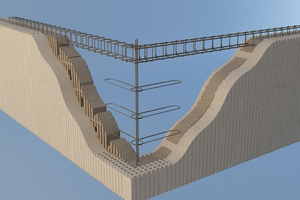

Expandierter Polystyrol-Hartschaum, kurz EPS und besser bekannt unter dem Markennamen Styropor, gilt als wirksames und preisgünstiges Dämmmaterial. Seit 1954 findet Styropor als Baustoff Verwendung, entwickelt von Forschern des Chemiekonzerns BASF. Der Baustoffproduzent Izodom Deutschland GmbH offeriert nach eigenen Angaben ein Baukastensystem aus mehr als 100 EPS-Elementen, die im Bau von Passiv-Häusern Verwendung finden. Marta Guć, die dort leitende Ingenieurin, schildert den Produktionsprozess von EPS-Platten, der grundsätzlich in drei Stufen geschieht.

„Polymerisiertes Styrol heißt der Rohstoff, ein Kunststoff auf Erdölbasis, der unter Einfluss von hohen Temperaturen, Wasserdampf und dem Treibmittel Pentan auf sein 20- bis 50-faches Volumen wächst. In belüfteten Silos ruht das vorgeschäumte Granulat anschließend für einen Zeitraum von acht bis 24 Stunden. Während des Abkühlens kondensieren auf diesem Weg noch verbliebenes Treibmittel und Wasserdampf. An den Vorgang schließt sich die Formung des Rohmaterials zu Blöcken sowie das Schneiden dieser zu EPS-Dämmstoffplatten an. Sie bilden die Basis für den Baus eines energiesparenden Eigenheims.“

Warum EPS?

Expandiertes Polytyrol eigne sich durch die in Kunststoffzellen eingeschlossene Luft hervorragend als Isolator, so Marta Guć. Diese wärmebrückenreduzierte Bauweise mache die spätere Energieeffizienz der Behausung aus. Das sogenannte „Thermoskannen-Prinzip“ schützt Gebäude vor Wärmeverlusten sowie starken Außentemperatur-Schwankungen. Bis zu 90 Prozent weniger Heizkosten heißt das in der Praxis, außerdem Einsparung fossiler Brennstoffe und geringerer Ausstoß umweltschädlicher Schwefeldioxide in die Atmosphäre.

Die daraus resultierende weitestgehende Unabhängigkeit von Energiepreissteigerungen führe auf Langstrecke auch zu deutlichen Ausgabensenkungen. Darüber hinaus punktet das Material in Verbindung mit einem Betonschalenbau durch Langlebigkeit. Eine Lebenserwartung von mindestens 40 Jahren spricht das Frauenhofer-Institut für Bauphysik Wärmedämmverbundsystemen mit EPS bei sachgerechter Wartung aus.

Neopor – das weiterentwickelte EPS

Unter dem Namen „Neopor“ vermarktet BASF seit 1998 ein verbessertes EPS. Dem Hartschaum ist Graphit beigemischt, ein Mineral, das eine hohe Beständigkeit gegen natürliche UV-Strahlung aufweist. „Es absorbiert die entstehende Wärme und isoliert auf diesem Wege zusätzlich – bis zu 20 Prozent besser als herkömmliches EPS“, erklärt Guć. Dieses Prinzip sorge langfristig für eine Reduktion laufender Lebenshaltungskosten von 80-90 Prozent verglichen zu traditionellem Bauen.

Ein Rechenbeispiel der BASF verdeutlicht, dass mit einem Energieaufwand von sechs Litern Heizöl zur Herstellung eines Quadratmetes Wanddämmung über einen Zeitraum von 25 Jahren eine Einsparung von 140 Litern Heizöl auf gleicher Fläche möglich sei. Die höhere Isolierleistung realisiere den Verbau leichterer Platten was Material- und Ressourcenschonung bedeute. Izodom nutze neben Styropor und Neopor weiterhin Peripor. Letzteres setzen Bauunternehmen hauptsächlich beim Errichten des Fundaments ein. Marta Guć erläutert die Eignung von Peripor anhand der besonders hohen Stabilität und der geringen Feuchtigkeitsaufnahme im Vergleich zu anderen Formen des weiterentwickelten EPS.

Die Ökobilanz

Um die Entzündung von Dämmstoffen aus Polystyrol und die Ausbreitung von Flammen zu verhindern, setzten Baustoffunternehmen lange Zeit das Brandschutzmittel „HBCD“ ein. 2014 verbot das Umweltbundesamt europaweit den Verkauf und Einsatz des in der Umwelt schwer abbaubaren, organischen Schadstoffes – eine Ausnahme davon galt unter strengen Voraussetzungen bis Anfang 2018. Die Chemikalie, die in ihrer flüssigen Form das Ökosystem belastet, erschwert die stoffliche Verwertung von „alten“ EPS-Dämmplatten am Ende ihres Produktlebenszyklus erheblich. Seit 2014 treten polymere Flammschutzmittel, kurz Polymer-FR, an die Stelle von „HBCD“. Weder als toxisch noch als bioakkumulativ einzustufen, gewähren sie ein werkstoffliches Recycling von gebrauchten EPS-Dämmstoffen. Bioakkumulativ meint hierbei die Anreicherung einer schädlichen Substanz im Gewebe eines Organismus.

Eine Ende 2019 veröffentlichte Studie „Ganzheitliche Bewertung von verschiedenen Dämmstoffalternativen“ des Instituts für Energie und Umweltforschung in Heidelberg zeige die positive Ökobilanz moderner EPS-Wärmedämmverbundsysteme. „Da liegt der Hase im Pfeffer: Ein Großteil der im Umlauf befindlichen Platten beinhalten noch belastendes HBCD und lassen sich im Sinne eines ökologischen Kreislaufes nicht rückführen“, so Marta Guć.

Umweltschonende Flammschutzmittel

Viel Potenzial stecke jedoch in den ab 2014 auf dem Markt etablierten EPS-Systemen. Dank des Einsatzes umweltschonender Flammschutzmittel bestehen hier, abgesehen von den rein energetischen-, noch weitere Möglichkeiten der Wiederverwertung. So wandeln innereuropäische Recycling-Unternehmen vereinfacht erklärt, zerkleinerte EPS-Platten durch Hitzeeinwirkungen in Polystyrol-Regranulat um. „Dieses Regranulat findet in der Produktion hochwirksamer Dämmstoffe erneut Verwendung. Auch auf die Herstellung von EPS-Mahlgut setzt die Recycling-Industrie: Baustoffen wie Ziegeln oder Beton beigemischt, verbessert sich deren Wärmedämmleistung erheblich“, sagt die Ingenieurin. (bhw/ela)

Über Izodom

Die Izodom Deutschland GmbH mit Sitz in Kreuzau/Stockheim bietet den Bau und die Entwicklung von fortschrittlichen Technologien für KfW-geförderte Passivhäuser geht. Sie entwickelt und produziert nach eigenen Angaben energiesparende, wärmedämmende Styropor-Formsteine, Wärmedämmplatten und andere Schaumstoffelemente aus EPS und graphitangereichertem, hochdichtem Neopor. 2017 wurde die Izodom Deutschland GmbH von Thomasz Wójcik und Leo Dill gegründet. Als unabhängige Tochtergesellschaft von Izodom 2000 Polska profitiere sie von der über 30-jährigen Erfahrung ihrer Muttergesellschaft. Um die Technologien ständig zu verbessern, arbeitet das Unternehmen mit zahlreichen polnischen und ausländischen Wirtschaftsinstituten, wie beispielsweise dem Passiv Haus Institut in Darmstadt, zusammen. Das Unternehmen bekam die Auszeichnung „Caring for Climate“ des Umweltprogramms der Vereinten Nationen und das Konstruktionszertifikat des Deutschen Instituts für Bautechnik.