Betonwerksteine schadenfrei verlegen

Betonwerksteine werden oft für die besondere Bodengestaltung verwendet. Bei unsachgemäßer Verarbeitung können Schäden, meist Risse oder Aufschüsselungen, entstehen. Wir beschreiben die einzelnen Schadenstypen und geben Tipps, wie man diese vermeiden kann.

Bodenverlegung mit Betonwerksteinen im Deutschen Architekturmuseum in Frankfurt

Bodenverlegung mit Betonwerksteinen im Deutschen Architekturmuseum in Frankfurt

Foto: Uwe Dettmar

Betonwerksteine werden aus Zement, mineralischen Zuschlagstoffen und Wasser hergestellt. Durch Variation der Gesteinskörnung, Farbpigmente sowie der Oberflächenbehandlungen (Schleifen, Sandstrahlen, Bürsten, Polieren usw.) kann nahezu jedes Design realisiert werden. Einschichtige Betonwerksteine bestehen ausschließlich aus der Rohstoffmischung und sind durchgängig homogen, während zweischichtige Betonwerksteinplatten aus einem farbigen Vorsatzbeton (Sichtfläche) und einem grauen Kernbeton (Träger) bestehen. Im Folgenden werden die einzelnen Schadenstypen beschrieben und Tipps gegeben, wie man diese vermeiden kann.

Hohllagen durch zu hohen Restschwund der Betonwerksteine

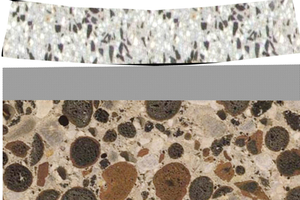

Hohllagigkeit durch zu hohen Restschwund der Betonwerksteine

Hohllagigkeit durch zu hohen Restschwund der Betonwerksteine

Foto: PCI

Bei Auslieferung müssen Betonwerksteine gemäß DIN V 18 500 mindestens 28 Tage alt sein, eine Biegezugfestigkeit größer 5 N/mm² und eine Mindestdruckfestigkeit von C25/30 aufweisen. Mit modernem Hochleistungsbeton lassen sich diese mechanischen Anforderungskriterien bereits nach zwei Tagen erreichen. Zu diesem frühen Zeitpunkt ist aber die Verlegereife von Betonwerksteinen noch nicht gegeben. Je nach Zementgehalt, Wasserzementwert sowie Sieblinie der Zuschlagstoffe weisen solche Betonwerksteine noch erheblichen Restschwund bis zu 1,5 mm/m auf.

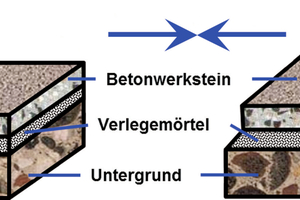

Durch die Verklebung von Betonwerksteinen auf dem Untergrund entsteht ein kraftschlüssiger Verbund. Schwindende Betonwerksteine erzeugen dann Zugspannung im Betonwerkstein, Scherspannung im Verlegemörtel und Druckspannung im Untergrund. Die Scherspannung im Verlegemörtel ist umso

größer, je

größer der Restschwund der Betonwerksteine ist

größer die Betonwerksteinplatten sind

größer die Dicke und die Eigenfestigkeit der Betonwerksteine sind

geringer die Dicke des Verlegemörtelbetts ist

geringer die Flexibilität beziehungsweise kleiner der Kunststoffgehalt des Verlegemörtels ist

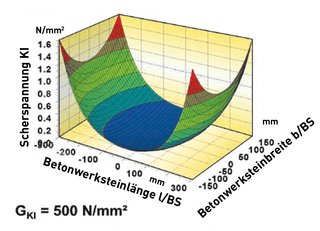

Scherspannungsverlauf für einen starren Verlegemörtel

Scherspannungsverlauf für einen starren Verlegemörtel

Abbildung: PCI

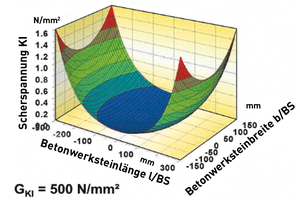

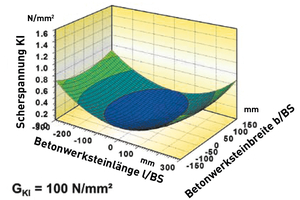

Der Autor hat ein mathematisches Modell entwickelt, mit dem der Scherspannungsverlauf im Verlegemörtel visualisiert werden kann. Die Bilder auf der linken Seite unten zeigen, dass sich im zentralen blauen Bereich kaum Scherspannung im Verlegemörtel aufbaut. Mit zunehmendem Abstand von der Plattenmitte nimmt die Relativbewegung zwischen Platte und Untergrund und somit auch die Scherspannung im Verlegemörtel zu. Die Scherspannung ist maximal unter den Ecken der Betonwerksteinplatten. Mit zunehmender Elastizität und abnehmendem Scherwiderstand (GKl) nimmt die maximale Scherspannung ab.

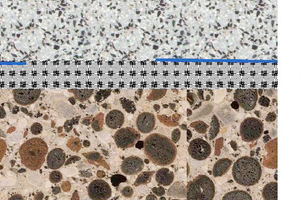

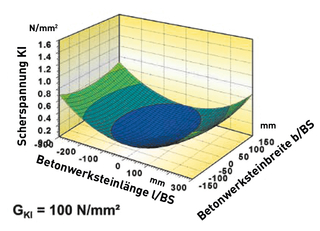

Spannungsabbau durch flexiblen Verlegemörtel, wenn der Restschwund einer 60 x 30 x 2 cm großen Betonwerksteinplatte noch 0,25 mm/m beträgt

Spannungsabbau durch flexiblen Verlegemörtel, wenn der Restschwund einer 60 x 30 x 2 cm großen Betonwerksteinplatte noch 0,25 mm/m beträgt

Abbildung: PCI

So baut der flexible Mörtel (rechts) eine maximale Scherspannung von lediglich 0,7 N/mm² auf, während im rein zementären Mörtel diese bis 1,6 N/mm² ansteigt. Zementäre Mörtel können Scherspannungen über 0,7 N/mm² nicht dauerhaft standhalten. Im Falle des starren Klebers würde Hohllagigkeit – beginnend von den Betonwerksteinecken – auftreten, die zur Plattenmitte hin voranschreitet, bis der Scherspannungswert unter 0,7 N/mm² abfällt.

Diese theoretische Betrachtung stimmt überein mit dem Schadensbild, das an einem realen Objekt von einem Gutachter aufgenommen wurde (siehe Foto auf dieser Seite unten links). Die schraffierten Flächen kennzeichnen Hohllagen.

Hohllagen durch aufschüsselnde Betonwerksteine

Da die Feuchtigkeit der Betonwerksteine über die Oberfläche abgegeben wird, trocknen die Platten an der Oberseite schneller aus als an der Unterseite. Die mit der Trocknung einhergehende Verkürzung erfolgt an der Oberseite stärker als an der Unterseite, wodurch die Platten aufschüsseln, was zur Hohllagigkeit im Eckbereich führt. Außerdem entstehen dadurch bei der Verlegung im Halbverband unakzeptable Überzähne. Windzug während der Aushärtephase des Verlegemörtels verstärkt dieses Phänomen. Erfahrene Verlegebetriebe feuchten deshalb direkt nach der Verlegung die Belagsoberfläche an und decken diese mit einer Folie ab.

Hohllagen durch zu „langsame“ Verlegemörtel

Ähnliche Schäden können auftreten, wenn Wasser aus dem Verlegemörtel in die Betonwerksteinunterseite eindringt und diese zum Quellen bringt. Konventionelle zementäre Verlegemörtel benötigen Tage, um das Anmachwasser zu binden. Somit kann sehr lange Wasser in das Kapillarporensystem der Betonwerksteine eindringen.

Schnellabbindende Verlegemörtel dagegen binden das Anmachwasser durch kristalline Wasserbindung innerhalb weniger Minuten. Damit ist das Zeitfenster für freies Wasser wesentlich kürzer als bei konventionellem Portlandzement, so dass kein Schaden entsteht. Eine Raumtemperatur von mindestens 15°C und die richtige Anmachwassermenge unterstützen diesen Effekt.

Rissbildung bei Verlegung im Halbverband

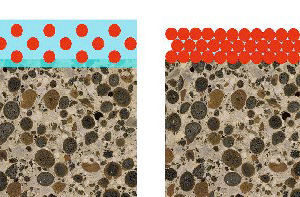

Verschüsselung von Betonwerksteinplatten im Halbverband

Verschüsselung von Betonwerksteinplatten im Halbverband

Fotos: PCI

Insbesondere bei der Verlegung von rechteckigen, einschichtigen Betonwerksteinen (60 x 30 x 2 cm) im Halbverband werden oft Risse in Höhe des Halbverbandes beobachtet. Wie kommt es dazu? Schuld ist wieder der zu hohe Restschwund der Betonwerksteinplatten. Die Ecken der Betonwerksteine schwinden in Richtung der Plattenmitte, wodurch Zugkräfte auf die angrenzenden Platten ausgeübt werden. Wenn diese Zugkräfte die Eigenfestigkeit des Betonwerksteins übersteigen, reißen die Platten im Bereich der Plattenmitte. Die Verlegung von 30 x 30 cm großen Betonwerksteinen im Fugenschnitt würde dieses Problem lösen. Wenn der Bauherr aus ästhetischen Gründen die Verlegung im Halbverband vorzieht, dürfen nur gut abgelagerte Betonwerksteine mit geringem Restschwund verlegt werden.

Rissbildung in Trittstufen aus Betonwerkstein

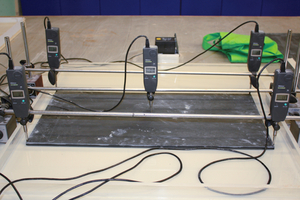

Verlegung einer Betonwerkstein-Trittstufe

Verlegung einer Betonwerkstein-Trittstufe

Abbildung: PCI

Die DIN 18 333 „Betonwerksteinarbeiten“, Abschnitt 3.2.2, schreibt vor, Trittstufen auf betonierten Treppenläufen auf Mörtelquerstreifen zu verlegen. In der Praxis werden meist zwei Mörtelquerstreifen an den Enden und einer in der Mitte ausgeführt. Um einen ausreichenden Haftverbund an den Enden zu erzielen, wird zusätzlich Haftschlämme aufgetragen.

Auf den mittleren Mörtelquerstreifen wird meist eine Folie als Gleitlager aufgebracht. Aus den folgenden Überlegungen ergibt sich jedoch, dass dies ein völlig falscher Konstruktionsaufbau ist. Eine typische Trittstufe aus Betonwerkstein hat Abmessungen von 120 x 32 x 4 cm. Der Schwund dieser jungen Trittstufen beträgt bis zu 1,5 mm und erfolgt zur Trittstufenmitte hin. In der Mitte erfolgt praktisch keine Bewegung, während an den Enden die Relativbewegung von Trittstufe zum Betonuntergrund maximal ist. Zwängt man an den Enden durch Mörtelquerstreifen die Beweglichkeit von Trittstufen ein und lässt in der Mitte über dem „Foliengleitlager“ freie Bewegung zu, so muss die Trittstufe zwangsläufig in der Mitte reißen. Ein Mörtelbett über die gesamte Betonwerkstufe mit Folie unter dem linken und rechten Drittel der Trittstufe wäre die bessere Vorgehensweise. Dadurch ergäben sich folgende Vorteile:

Dauerhafter Verbund unter der Trittstufenmitte, da dort kaum Schwundbewegung gegeben ist

Kein Aufbau von Zugkräften in der Trittstufe, da sich die äußeren Enden frei bewegen können

Bessere Bettung der gesamten Trittstufe, wodurch Biegebelastungen nicht entstehen und die Trittschallentwicklung wesentlich geringer ist als bei der Streifenverlegung

Hohllagigkeit durch unzureichendes Grundieren

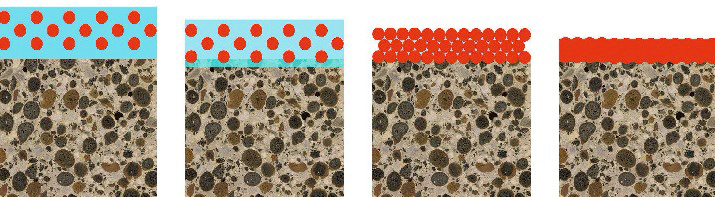

Grundieren: Auftrag – Porenverankerung – Partikelannäherung – Verfilmung

Grundieren: Auftrag – Porenverankerung – Partikelannäherung – Verfilmung

Abbildung: PCI

Damit sich eine Grundierung mit dem Untergrund verzahnen kann, muss dieser fest und saugfähig sein. Die Oberflächenfestigkeit sollte mehr als 1 N/mm² betragen, die Saugfähigkeit kann mit dem „Kronenkorkentest“ überprüft werden. Dazu wird ein Kronenkorken mit Wasser gefüllt und auf dem Untergrund platziert. Der Untergrund ist saugfähig genug, wenn die Wassermenge innerhalb von zwei Minuten wegschlägt. Sollte die Festigkeit oder Saugfähigkeit des Untergrunds nicht ausreichend sein, so muss dieser abgeschliffen oder kugelgestrahlt werden. Voraussetzungen für die vollständige Verfilmung einer Dispersionsgrundierung sind, dass

genügend Grundierung flächendeckend aufgebracht wird

ausreichend lange gewartet wird (hohe Raumlufttemperatur und niedrige relative Luftfeuchte verringern die Wartezeit)

die Temperatur hoch genug ist, damit die Kunststoffpartikel zu einer homogenen Schicht verfilmen können (vollständige Verfilmung ist gegeben, wenn aufgebrachtes Wasser sich nicht mehr milchig einfärbt)

Bei der Verlegung großformatiger Betonwerksteine mit kleinen Fugenbreiten auf Calciumsulfatfließestrichen kann es ratsam sein, zweikomponentige Epoxigrundierungen einzusetzen.

Schäden in der Praxis vermeiden

Um eine objektspezifische Aufbauempfehlung geben zu können, müssen im Vorfeld die Betonwerksteinplatten im Wasserbad auf ihr Verformungsverhalten untersucht werden. Anhand der Verformungsgeschwindigkeit kann entschieden werden, ob schnelle zementäre Mörtel oder wasserfreie Reaktionsharzmörtel verwendet werden müssen.

AutorDr. Josef Felixberger ist Technical Director bei der PCI Augsburg GmbH.

Zusammenfassung

Betonwerksteine

Untergrund

Verlegemörtel

Nachbehandlung