Alnatura Campus in Darmstadt mit größter frei bewitterter Stampflehmfassade Europas

Es ist die größte frei bewitterte Stampflehmfassade Europas, die 2019 auf dem Alnatura Campus in Darmstadt entstand. Gebaut hat sie der Lehmbaumeister Martin Rauch von der Lehm Ton Erde Baukunst GmbH aus kerngedämmten Stampflehmelementen, die in einer benachbarten Fahrzeughalle vorgefertigt wurden.

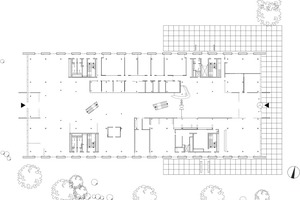

Maßstäbliche Pläne

Maßstäbliche Pläne finden Sie in der gedruckten Ausgabe der Zeitschrift bauhandwerk

Hier geht es zum Heft ->

Oder entscheiden Sie sich gleich für ein Abonnement->

Es liegt auf der Hand, dass bei der Planung und dem Entwurf der Unternehmenszentrale einer Biomarktkette die Themen Nachhaltigkeit und Klimaschutz eine besondere Rolle spielen. Da traf es sich gut, dass die mit der Planung beauftragten Architekten vom Büro haas cook zemmrich aus Stuttgart auf eine lange und gute Zusammenarbeit mit den Energieplanern von Transsolar und den Tragwerksplanern von Knippers Helbig zurückblicken konnten.

Der Neubau der Unternehmenszentrale auf dem Alnatura-Campus in Darmstadt entstand nach Plänen des Büros haas cook zemmrich aus kerngedämmten Stampflehmelementen

Der Neubau der Unternehmenszentrale auf dem Alnatura-Campus in Darmstadt entstand nach Plänen des Büros haas cook zemmrich aus kerngedämmten Stampflehmelementen

Foto: Roland Halbe

Auch was das Baumaterial anbelangt, so sollte dies nachhaltig sein und zum Klimaschutz beitragen. Hier haben die Planer lange nach dem richtigen Material gesucht. In einer begleitenden Forschung mit der TU München waren Ökobilanzen von verschiedenen Baustoffen und Materialkombinationen erstellt worden, aus denen eine monolithische Bauweise als Favorit hervorging: „Wenn man Herstellungsenergie, Performance und Rückbau zusammenbringt, dann noch die Transportproblematik mit dazu nimmt, bleiben eigentlich nach ökologischen Gesichtspunkten nur noch zwei Baumaterialien für einen massiven Außenwandmonolith übrig: Dämmziegel und Lehm,“ sagt Architekt Martin Haas vom Büro haas cook zemmrich. Nachdem sich Planer und Bauherr zusammen eine fast 20 Jahre alte Lehmaußenwand im Baseler Zoo angeschaut hatten, war klar: Es wird eine Stampflehmfassade. „In Basel konnte man sehr gut sehen, wie so eine Wand ohne großen Unterhaltungsaufwand nach langer Nutzungszeit aussehen wird und das war einfach überzeugend,“ erinnert sich Martin Haas.

Größte frei bewitterte Stampflehmfassade Europas

Für die Ausführung der Stampflehmarbeiten holten sich die Planer mit Martin Rauch von der Lehm Ton Erde Baukunst GmbH einen ausgesprochenen Lehmbauexperten mit ins Boot. Es ist nicht das erste Gebäude, das Martin Rauch aus frei bewittertem Stampflehm erbaute. Schon 2007 errichtete er in Schlins für sich selbst ein Wohnhaus aus Stampflehm, bei dem er auf einen Dachüberstand verzichtete. Auch mit Fertigelementen aus Stampflehm hat er Erfahrung: 2014 erbaute er nach Plänen des Architekturbüros Herzog & de Meuron für die Firma Ricola in Laufen ein Kräuterzentrum aus vorgefertigten Stampflehmelementen – der seinerzeit größte Lehmbau Europas. Und was für die Firma Alnatura 2019 in Darmstadt entstand, ist wieder ein Superlativ: Die größte frei bewitterte Stampflehmfassade Europas.

Kerngedämmte Stampflehmelemente für die Fassade

Für die selbsttragende Fassade stellten die Mitarbeiter der Erden Lehmbau, einem Tochterunternehmen der Lehm Ton Erde Baukunst GmbH, in einer ehemaligen Fahrzeughalle des US-Militärs auf dem Gelände direkt neben der Baustelle insgesamt 384 Stampflehmfertigteile her, die sie dann zu 16 je 12 m hohen und 4,5 m breiten Außenwandelementen aufbauten. Pro Etage wurden dabei vier Stampflehmelemente übereinandergesetzt. Jedes vierte Element wurde mit einem einbetonierten Stahlanker an der jeweiligen Geschossdecke befestigt.

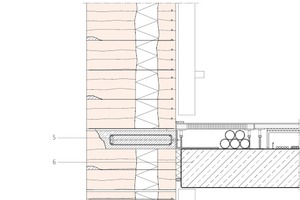

Basis für die Wände ist Ausbruchmaterial aus dem Tunnelbau der Stuttgart 21-Baustelle. Außerdem enthält die Mischung Schotter von Schottergruben aus der Umgebung und Lehm aus dem Westerwald. Neu bei diesem Projekt ist allerdings, dass die Stampflehmelemente im Kern gedämmt sind. „Wir haben hier erstmals Stampflehmwände mit zweischaligem Aufbau produziert“, erklärt Clemens Quirin, Büroleiter bei der Lehm Ton Erde Baukunst GmbH. Zwischen den Lehmschichten – die äußere ist 39 cm und die innere 14 cm dick – befindet sich eine 17 cm dicke Dämmschicht aus recyceltem Schaumglasschotter. Zusammengehalten wird das Wandsystem durch ein Geogitter, so dass beim Stampfen der Lehmelemente eine monolithische Struktur entstehen konnte. „Die Geogitter lassen sich aufgrund der Wasserlöslichkeit des Lehms im Recyclingfall sehr leicht vom Lehm trennen“, erklärt Clemens Quirin. „Wir haben dem Lehm außerdem Lavaschotter beigemischt, auch das reduziert den Lambdawert“, so Quirin weiter. Im fertigen Zustand erreichen die Stampflehmelemente einen U-Wert von 0,35 W/m²K.

Herstellung der Stampflehmelemente

Für die Herstellung der Stampflehmelemente verwendeten die Mitarbeiter der Erden Lehmbau eine 35 m lange Schalung von Doka. Darauf fuhren zwei Beschicker, die die Schalung mit drei Materialströmen zur gleichen Zeit füllten: An den Außenseiten wurde die Lehmmischung eingefüllt, dazwischen der Schaumglasschotter. Gleich danach verdichteten die Handwerker das Material.

Die Stampflehmelemente wurden in einer ehemaligen Fahrzeughalle des US-Militärs auf dem Gelände direkt neben der Baustelle hergestellt

Die Stampflehmelemente wurden in einer ehemaligen Fahrzeughalle des US-Militärs auf dem Gelände direkt neben der Baustelle hergestellt

Foto: Marc Doradzillo / Alnatura

Zwischendurch wurde die Maschine angehalten, um an der Schalungsaußenkante eine Schicht Trasskalkmörtel einzubringen. Da die Wände keine Stabilisatoren enthalten, wird Trasskalkmörtel schichtweise als Erosionsbremse gegen Regenwasser eingesetzt. Denn die Stampflehmfassade ist ständig der Witterung ausgesetzt. Dass die Stampflehmwände ihr Aussehen mit der Zeit verändern werden, steht fest. Der Regen wird die obere Lehmschicht der äußeren Stampflehmschale mit der Zeit leicht auswaschen. „Dann wird die Oberfläche rauer und steiniger aussehen“, sagt Clemens Quirin, „das ist aber so gewollt.“ Sobald der Lehm oberflächlich abgespült ist, treten die Trasskalkmörtel-Schichten hervor. Erst dann erfüllen sie ihre Funktion und bremsen Regenwasser an der Fassade. Das im Stampflehm enthaltene Steingranulat stabilisiert dann die Wände. „Stampflehm hat bei der entsprechenden Nutzung und Pflege kein Ablaufdatum. Es gibt in Europa viele Stampflehmhäuser, die mehrere hundert Jahre alt und noch gut erhalten sind“, meint Clemens Quirin.

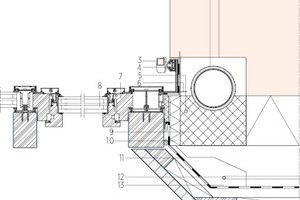

Wärmebrückenfreie Übergänge

Sobald ein Wandelement fertig und ausgehärtet war, schlugen die Handwerker mit dem Meißelhammer in die Stirnseiten und die Oberseiten der Elemente vertikale und horizontale Nuten hinein. „Die Nuten sind aber nicht zur Verbindung der Elemente gedacht, sondern zum Einbau der Fenster und der Regenrohre“, erklärt Clemens Quirin. Untereinander wurden die Stampflehmelemente mit Lehmmörtel verbunden.

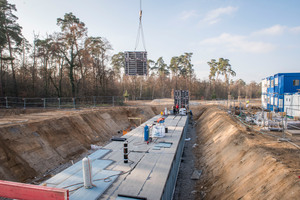

Um aufsteigende Feuchte in den Außenwänden zu vermeiden, wurden die ersten Stampflehmelemente per Kran auf Sockel aus Leichtbeton gesetzt

Um aufsteigende Feuchte in den Außenwänden zu vermeiden, wurden die ersten Stampflehmelemente per Kran auf Sockel aus Leichtbeton gesetzt

Foto: Marc Doradzillo / Alnatura

Um aufsteigende Feuchte in den Außenwänden zu vermeiden, wurden die ersten Stampflehmelemente per Kran auf Sockel aus Leichtbeton (Liapor) gesetzt. Die Sockel bilden den unteren Abschluss jedes Fassadensegments. Zwischen den Betonsockeln und den ersten Elementen brachten die Handwerker eine mineralische Dichtschlämme auf. Bei den Leichtbetonsockeln handelt es sich um rund 50 cm hohe Fertigteile eines LC12/13 mit Leichtsand, die von der Schneider Betonfertigteilewerk GmbH in Philippsburg hergestellt wurden. Auch die 14 cm dicken Ringanker bestehen aus Leichtbeton vom Typ LC12/13 1.4. Sie befinden sich – von außen unsichtbar – in den Stampflehmelementen, und zwar immer jeweils auf Höhe der Geschossdecken. Sie wurden vor Ort eingegossen und mit Armierung und Stahlwinkeln mit dem Gebäudeskelett verbunden.

Thermisch aktiviert

Neu bei diesem Projekt ist auch, dass die Außenwände innen thermisch aktivierbar sind. Die Energiespezialisten von Transsolar hatten herausgefunden, dass die hohen Geschossdecken und das große Luftvolumen des Innenraums nur im Sommer als Klimapuffer funktionieren. Im Winter – so zeigte eine Simulation – bestehe die Gefahr des Auskühlens. Also sollten die Innenseiten der Außenwände mit einer geothermisch beschickten Wandheizung aktiviert werden. Die hierfür erforderlichen wasserführenden Leitungen brachten die Handwerker während des Stampfprozesses in die Innenschale ein. Erst später wurden sie miteinander verbunden.

Fazit

Die Verwendung des Baustoffs Lehm ist für den Neubau einer Biomarktkette nur folgerichtig. Dass es sich hierbei um ein nach ökologischen und baubiologischen Gesichtspunkten errichtetes Gebäude handelt, zeigt die Unternehmenszentrale auf dem Alnatura-Campus in Darmstadt mit ihrer frei bewitterten Stampflehmfassade von weitem an. Aber auch im Inneren wird die ökologische und baubiologische Sicht auf Baustoffe und Oberflächen konsequent fortgesetzt: So handelt es sich zum Beispiel bei der weißen Beschichtung der Innenwände um „IndekoGeo“-Farbe (Caparol), die auf Basis von Sojaöl, also aus nachwachsenden Rohstoffen, hergestellt wird. Die Unternehmenszentrale von Alnatura verkörpert damit von innen und außen das, wofür dieses Unternehmen steht: Sinnvoll für Mensch und Erde.

AutorDipl.-Ing. Thomas Wieckhorst ist Chefredakteur der Zeitschriften bauhandwerk und dach+holzbau.

Baubeteiligte (Auswahl)

Bauherr Campus 360

Nutzer Alnatura, Darmstadt, www.alnatura.de

Architekten haas cook zemmrich, Stuttgart,

www.haascookzemmrich.com

Bauleitung und Ausschreibung BGG Architekten + Ingenieure, Bad Homburg, www.bgg.de

Tragwerksplanung Knippers Helbig, Stuttgart, www.knippershelbig.com

Energieberatung Transsolar Energietechnik, Stuttgart, www.transsolar.com

Lehmbauarbeiten Erden Lehmbau, AT-Röthis, www.erden.at / Lehm Ton Erde Baukunst,

AT-Schlins, www.lehmtonerde.at

Herstellung der Betonsockel

Schneider Betonfertigteilewerk, Philippsburg, www.betonwerk-schneider.de

Herstellung der Ringanker Mörlenbacher Betonwerk Richard Wagner, Mörlenbach, http://betonwagner.de

Herstellerindex (Auswahl)

Schalungselemente Doka Schalungstechnik, Maisache, www.doka.de

Leichte Gesteinskörnung aus Blähton für Leichtbetonsockel Liapor, Hallerndorf-Pautzfeld, www.liapor.com

Schaumglasdämmung im Erdreich Deutsche Foamglas, Stuttgart, www.foamglas.de

Innenfarbe Caparol, Ober-Ramstadt, www.caparol.de

Die bauhandwerk hat bereits in der Ausgabe 5.2017 und 3.2019 über dieses interessante Projekt berichtet. Auch die Kollegen der DBZ haben sich in der Ausgabe 9.2019 damit befasst.

Bereits in der der Ausgabe 10.2014 haben wir über den Bau einer Kräuterhalle aus Stampflehmelementen für den schweizerischen Hersteller Ricola berichtet.

Schaumglas für den Erdkanal

Die Unternehmenszentrale von Alnatura in Darmstadt verfügt über einen Erdkanal zur Vortemperierung der natürlichen Belüftung. Bei den hier beziehungsweise im Erdreich eingesetzten Dämmplatten handelt es sich ebenso wie bei der Perimeterdämmung um Schaumglas (Foamglas T4+ und Floor Boards T4+), das zum überwiegenden Teil aus Recyclingmaterial hergestellt wird. Die Platten brachten die Handwerker mit einem Voranstrich PC EM und Bitumenkaltkleber PC 56 auf der Stahlbetonaußenwand des Erdkanals auf. Über dem Erd-

kanal wurde ein erdüberschüttetes Kompaktdach mit rund 400 m2 Schaumglas-Dämmplatten (Foamglas S3) aufgebracht. Das Verlegen der Platten erfolgte hier vollflächig und vollfugig in Heißbitumen auf dem Untergrund. Darüber verlegten die Handwerker eine Noppenbahn und ein Geotextil auf dem sich der weitere Aufbau bestehend aus Sandboden sowie der Unterkonstruktion und dem Bodenbelag des Außenbereichs befindet.