Silikatfarben und Silikatputze

Kaliwasserglas ist die wichtigste Komponente für die Herstellung von Silikatputzen und -farben sowie auch für weitere Bautenschutz-Produkte. Vier Wegbereiter legten bereits vor über 100 Jahren den Grundstein für die Herstellung dieser bis heute noch (oder wieder) eingesetzten hochwertigen Produkte für den Bau.

Adolf Wilhelm Keim erhielt 1878 ein Patent auf sein „Verfahren zur Anfertigung witterungsbeständiger Wandgemälde“. Der Begriff „Keim’sche Mineralfarben“ war geboren. Bahnbrechend an der Erfindung war die unlösbare Verbindung von Farbe und Mauerwerk.

Ludwig Beeck stellte 1894 in Breslau Reinsilikatfarben auf Basis von Kaliwasserglas her. Das war allerdings nur möglich, weil Vincent van Baerle bereits seit 1865 Kaliwasserglas produzierte und an Keim lieferte. Die Silin-Farbwerke (van Baerle Gruppe), Keim-Farben und die Beeck’schen Farbwerke sind heute die bekanntesten Hersteller von Reinsilikatfarben.

Robert Murjahn entwickelte 1895 verbesserte Kalkkaseinfarben und ab 1920 auch Silikatfarben. Unter der Bezeichnung Caparol wird heute damit international erfolgreich verarbeitet.

Herstellung von Kaliwasserglas

Kaliwasserglas ist der wichtigste Bestandteil für die Herstellung von Silikatprodukten für den dauerhaften Bautenschutz. Die aufwändige Herstellung: Quarzsand wird mit Pottasche vermengt und in Wannenöfen 24 bis 36 Stunden bei 1350 bis 1360 °Celsius zu Kaliglasschmelze geschmolzen. Nach Abkühlung und Lagerung im Schüsselbandförderer entsteht festes Kaliwasserglas. Mit Wasser gelöst, unter Verwendung von Wasserdampf bei 170 °Celsius und knapp 6 bar Überdruck, entsteht das für Silikatfarben und -putze verwendbare farblose Kaliwasserglas.

Farbbrillanz und Wetterfestigkeit

Die klassischen Reinsilikatfarben sind, ergänzt durch modifizierte Dispersionssilikatfarben, von Produkten des Wettbewerbs insbesondere in Bezug auf Farbbrillanz und Wetterfestigkeit nicht zu übertreffen. Untergründe erfordern jedoch auch hier sorgfältige Verarbeitung um optimale Langzeitergebnisse zu erzielen.

Klassische Reinsilikatfarben und moderne Dispersionsfarben müssen für ihren Einsatz genau unterschieden werden Das gilt sowohl für die Verarbeitung, als auch für den Einsatz an unterschiedlichen Objekten.

Reine Silikatfarben bilden keine eigenständige Schicht, sondern verbinden sich als Verkieselung unlösbar mit mineralischen Untergründen. Das Bindemittel Wasserglas, seit Keim „Fixativ“ genannt, wird vor der Verarbeitung mit anorganischen Pigmenten in geforderten Farben und mit Füllstoffen nach Vorschrift anteilmäßig erst vor der Verarbeitung genau gemischt. Fertige Mischungen sind nur wenige Tage haltbar.

Dispersionssilikatfarben dagegen werden verarbeitungsfertig geliefert, sind lagerstabil und einfacher zu verarbeiten. Diese Farben enthalten Zusätze von alkalibeständigen Kunststoffdispersionen und Pigmenten zu dem Kaliwasserglas. Grundsätzlich sollte immer eine Sicherheitsgrundierung vor dem Anstrich aufgebracht werden.

Für die Herstellung gelten strenge Normen. Nach der DIN 18 363 ist der Kunststoffanteil auf nur 5 Prozent begrenzt, damit auch noch nach der Verdunstung des Lösungsmittels eine Verkieselung mit dem mineralischen Untergrund oder der Sicherheitsgrundierung erfolgt. Leider werden diese Vorgaben von Herstellern unter Verwendung von Fantasiebezeichnungen nicht immer eingehalten und trotzdem als Silikatfarben bezeichnet.

Sorgfältige Untergrundbearbeitung

Untergründe für Silikatfarben und -putze, neu oder im Bestand, sind Kalk- und Zementputz, Naturstein, Beton, Porenbeton, Kalksandstein und Eternit (heute ohne Asbest). Die Vorarbeiten müssen sorgfältig ausgeführt werden. Mit Abbeizer oder Lösungsmittel ist zu prüfen, ob nicht geeignete Altanstriche vorliegen. Alte geeignete, feste Silikatanstriche lösen sich nicht an und brauchen nicht entfernt werden.

Eine Gitterschnittprüfung entscheidet zusätzlich, ob die Tragfähigkeit ausreicht, oder ob die Altanstriche restlos teuer entfernt werden müssen. Für Gips- oder Lehmputze halten die Hersteller spezielle Grundierungen, beispielsweise auf Kalkkaseinbasis oder Spezialfixativ bereit. Bei Sichtbeton können Schalöl oder sonstige Trennmittel stören.

Richtige Anwendung ist für ein gutes Langzeitergebnis unbedingt erforderlich. Der Untergrund ist nicht nur zu säubern, sondern auch in der Saugfähigkeit zu egalisieren. Dafür wird das farblose Fixativ als Grundierung nach Bedarf mit Wasser, 1:3 bis 1:4 eingestellt. Alle gefährdeten Bereich, wie Glas, Metalle, Holz, Fliesen u. a. müssen sorgfältig abgedeckt werden. Fixative und Silikatfarben kann man davon nicht ohne Schaden wieder entfernen.

Farbauftrag und Putzarbeiten

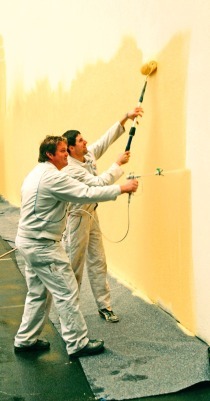

Reinsilikatfarben sollten immer noch mit guten Streichbürsten aufgebracht werden. Sie hinterlassen Streichspuren, die materialtypisch sind. Dispersionssilikatfarben dagegen lassen sich mit der Rolle und auch mittels Airlessgerät verarbeiten. Abgetönt werden darf nur mit Silikatabtönfarben vom gleichen Hersteller. Zwischen Grundierung und den Anstrichen müssen 24 Stunden Trockenzeit eingehalten werden. Für Putzarbeiten dürfen nur rostfreie Werkzeuge eingesetzt werden.

Spachtelungen und Nachputzarbeiten sind nur mit zum System gehörenden Material zulässig. Das gilt auch bei der Ausführung von mineralischen Balkonsanierungen. Im System sollten nur mineralische Dämmstoffe selbstverständlich sein. Es empfiehlt sich aber immer, die Hilfe von Fachberatern der Hersteller in Anspruch zu nehmen. Das gilt auch bei Arbeiten am Denkmal.

Bautechnische und ökologische Vorteile

Vorteile und Nutzen von Silikatfarben und -putzen gegenüber kunstharzgebundenen Produkten sind nicht von der Hand zu weisen. Neben Langzeitwetterfestigkeit und Farbbrillanz ist auch die hohe Diffusionsfähigkeit von Bedeutung. Sie verhütet Bauschäden und schafft ein gesundes Raumklima auch für Allergiker. Zahllose renovierte Objekte innerhalb und außerhalb Deutschlands sprechen für diese Vorzüge.

Geschätzt wird zudem das gute Deckvermögen und die UV-Stabilität. Alkalische Reaktionen verhindern lange Zeit den Bewuchs von Pilzen und Algen. Die giftfreien Farben sind unbrennbar, und können somit auch keine toxischen Gase abspalten. Problemlose Renovierungen alter Silikatflächen erfordern kein teures umweltschädliches Abbeizen. Bei Arbeiten in der Denkmalpflege und für farbige künstlerische Gestaltungen können Silikatfarben in historischen und neuen Techniken besonders vorteilhaft eingesetzt werden.

Reinsilikatfarben sind in Bezug auf Farbbrillanz und Wetterfestigkeit nicht zu übertreffen

Farben im Vergleich

Hier finden Sie eine vergleichende Tabelle, die die unterschiedlichen Eigenschaften von Reinsilkatfarben und Dispersions- und Siliconharzemulsions-Fassadenfarben einander gegenüberstellt.